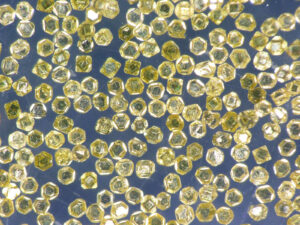

La diferencia entre ruedas de esmerilado “duras” y “suaves” se refiere a la estructura del aglomerante, cuya función es retener las partículas abrasivas responsables del corte. Independientemente del término, se sabe que los aglomerantes suaves producen un corte más agresivo que los aglomerantes duros. Teniendo esto en cuenta, exploremos cómo el tipo de aglomerante impacta el proceso de esmerilado.

La principal diferencia entre los aglomerantes suaves (como la resina) y los duros (como el metal) es la tasa de renovación del abrasivo. Esto se refiere al tiempo que tarda el aglomerante en desgastarse, liberando la partícula abrasiva desgastada en la superficie y exponiendo un nuevo grano afilado para cortar. Los aglomerantes suaves se desgastan más rápido, revelando nuevo abrasivo con mayor frecuencia, lo que permite cortes más agresivos. En cambio, los aglomerantes duros retienen las partículas por más tiempo, dificultando la remoción rápida de grandes cantidades de material.

En una escala de suavidad a dureza, la resina es el aglomerante más suave, seguido por la poliimida. Sin embargo, la concentración abrasiva también influye en la dureza de la rueda. Por ejemplo, una rueda con concentración C50 será más suave que una C100 con el mismo aglomerante. La velocidad de giro también afecta la dureza relativa de la rueda: un mayor RPM puede hacer que una rueda suave actúe como una dura, y viceversa. Finalmente, el refrigerante (o la falta de este) desempeña un papel clave en el rendimiento. Los aglomerantes duros funcionan mejor con refrigerantes a base de agua, mientras que los suaves se desempeñan mejor con refrigerantes a base de aceite.

Los aglomerantes suaves son ideales para esmerilado en seco y con refrigerantes a base de aceite, y se utilizan en rectificado sin centro y fabricación de herramientas CNC. Los aglomerantes duros, como el metal y el híbrido, son comunes en trabajos con cerámica y vidrio, así como en el rectificado de herramientas de filo único y procesos de ranurado.

En conclusión, la rueda debe formularse según la aplicación de esmerilado, el material, el tipo y potencia de máquina, y el tipo de refrigerante. Hablar con un ingeniero de aplicaciones asegura que se utilice el aglomerante y la concentración correctos para obtener resultados consistentes.